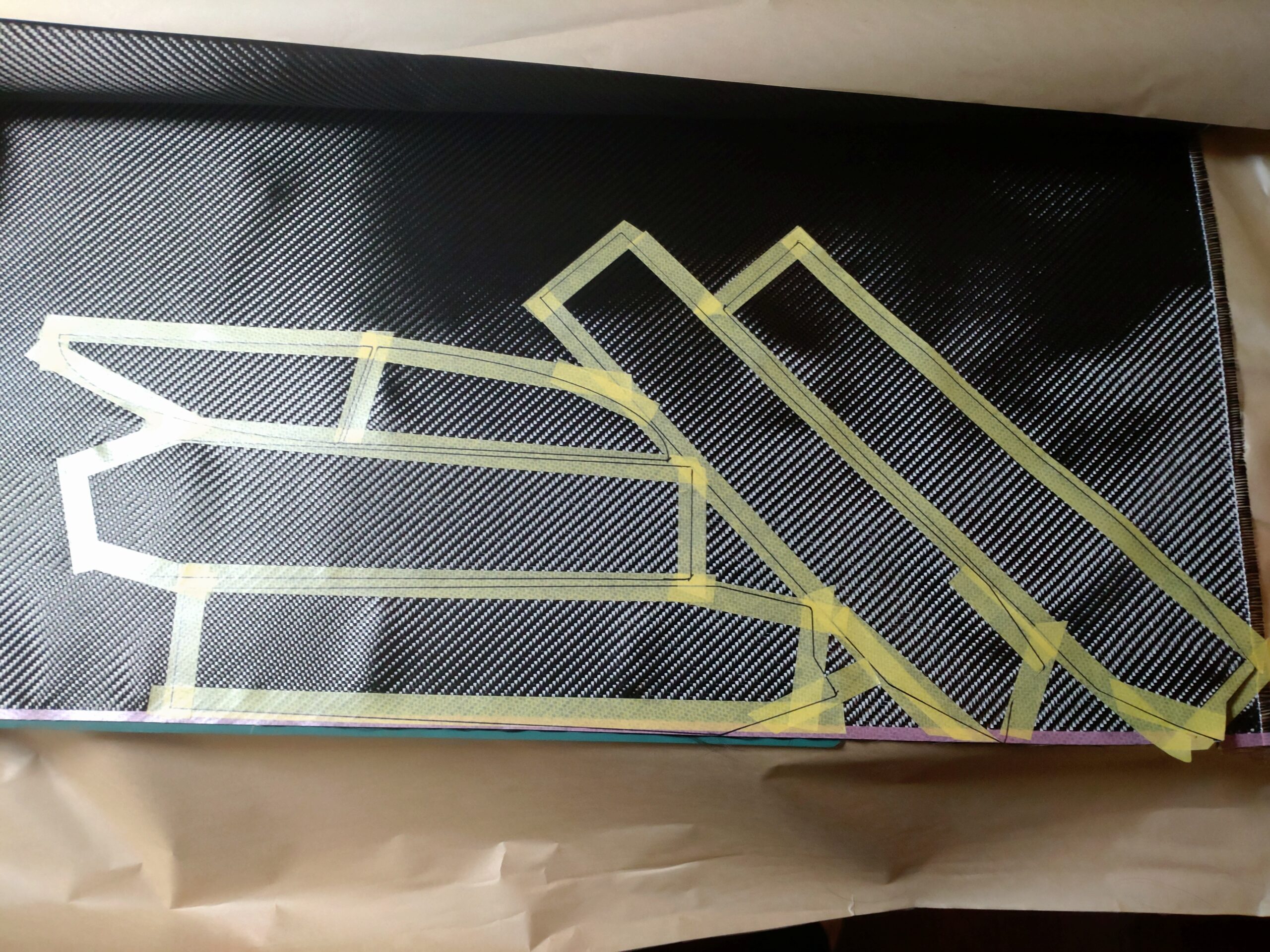

今回はカーボンクロスとカーボンリボンの準備を紹介します。

クロスのカット

以前購入しておいたカーボンのクロスを実際にカットして積層の準備をしていきます。

今回の積層は

キールは3K2プライとカーボンロービング

ラダーは3K1プライとカーボンロービング

で積層します。

基本的な考え方として外側に一番力のかかる方向に対応するクロスの方向で積層します。

またリボンについては最外周に積層せず2プライ目に一部のみ積層します。

なので型側からの順番は

- 縦方向にクロスを配置

- ロービングを縦方向に配置

- 45°にクロスを配置とします。

(ラダーについては3.はありません。)

なぜこういった配置とするかというとラダーキールともに板状の形状であるためです。

なので一番力の加わる最外周に大きく力に対応する繊維を配置します。

板状の横の面の最厚部にリボンを配置してキールのたわみに対応させます。

強度的にはロービングを先に積層する方が意味はあるとは思います。

ですがそこは見た目を優先してクロス目を外側に配置するといった意味があります。

また45°にクロスを配置するのはねじれに対応するためです。

クロスは積層されたときに十字の繊維の方向には強いです。

ですが斜めの方向には弱いためそれを補うことでねじれを抑制できます。

ロービングの配置について。

ロービングを板状の最厚部に配置するのは

その場所が一番効果的にキールの左右方向のたわみに対抗する繊維となるためです。

その部分を補いたわみを抑制する繊維となります。

なので材料取りはこんな感じです。

CUTが終わりました。

キールの強度は?重量は?。

またキールについては一定の強度が必要でさらに言えば軽量であることが求められます。

特にIOMの場合はキールとバルブを合わせた最大重量が2500gとルールで決まっています。

なのでキールは強度を保ったまま軽く製作しその軽く製作した分バルブを重く製作する方向です。

それが出来ればその分だけ全体のパフォーマンスをUPさせることが出来ます。

ですがこういった事は基本的な工学の知識があれば誰でも知っている事です。

なので実際はそれほど差がつかないです。

なのでその製作スキルやどこまでそれを意識して製作をするのか。

細かいところをどこまで基本に忠実に反映するか。

といったところでしか差はつかないというのが実際だとも思います。

という事は基本からそれたことをするとそもそも話にならないという事です。

むやみに強度を高くするために積層数を増やせばその分重量がかさみます。

そのためバルブは軽くせざるを得なくなります。

それは全体の性能をスポイルすることにつながります。

かと言って必要な強度が不足すればキールが暴れて性能をスポイルすることにつながります。

なのでそのバランスを見極めることが必要になります。

かと言って自分が解っているのかと言われれば解らないというのが本当のところ。

なのでこれからそういったところを模索していくという段階にはあります。

最適値は?。

今回の積層数やその材料の選定については

自分にとってはスタート地点

といった意味合いの選定となります。

なので今回の製作後にこっそり作り直しているかもしれないです。

なのでそこはご勘弁ください( ^ω^)・・・。

まあ趣味の世界なので楽しめればそれでいいのかなとも思います。

なので基本に忠実に製作していくというのが最低条件です。

この船は試作艇なのでその翼形やキールの厚みなど少し冒険はしています。

ですがそういった範囲はどこまで許容されているのか

思い通りの強度が確保できているのか

は実際に作ってみないことには解らないといったところでしょうか。

つまり方向性は解っているけれども最適値は実際に試して知るしかない。

市販の物が最適値で作られているかはわからない。

最低この程度は必要な寸法だ。

とか

ある程度マージンを取ってこの数値なのか。

は限界を知っている設計者しかわからない。

設計者が限界を知っているのかどうかまでは知る術がない場合は自分で試してみるしかない

といったところでしょうか。

自分で作る理由

市販している物と同程度の物をわざわざ自分で作るぐらいなら私は市販している物を買います。

そういえば自分で作る意味も解っていただけるでしょうかね?。

自分で作るのは世間で売っていないから。

自分で試さないと解らないから作っているだけです。

他には自分で作った方が楽しいからとか安いから。

とか

単に自己満足のため。

とかその個別の部品にもよるとも思います。

往々にして自分で作ると労務費を考えたりその段取りや準備するための資材などを考えれば高くつくというのが一般的です。

それは当たり前ですよね。

量産効果はまったく見込め無いし製作のための設計費やそのための段取り、材料費にも無駄がかなり出ます。

基本的に一品製作なのでそれらがその1つの部品にまるかぶりになるため高くつきます。

で製作した物がまともに使えないというリスクもあります。

その場合は時間や労力をかけてごみを作ったという実績と経験が手に入るという事になります。

まあ自分で試しても解る部分と解らない部分が出てくるし・・・。

解るときはその部品が機能せず壊れたり何らかの不具合が出たときという事もあるのでそれなりのリスクを伴います。

なので試作しています。

こういったところはやはり経験がものをいう部分です。

ですが自分はまだ経験をこれから積んでいくといった段階です。

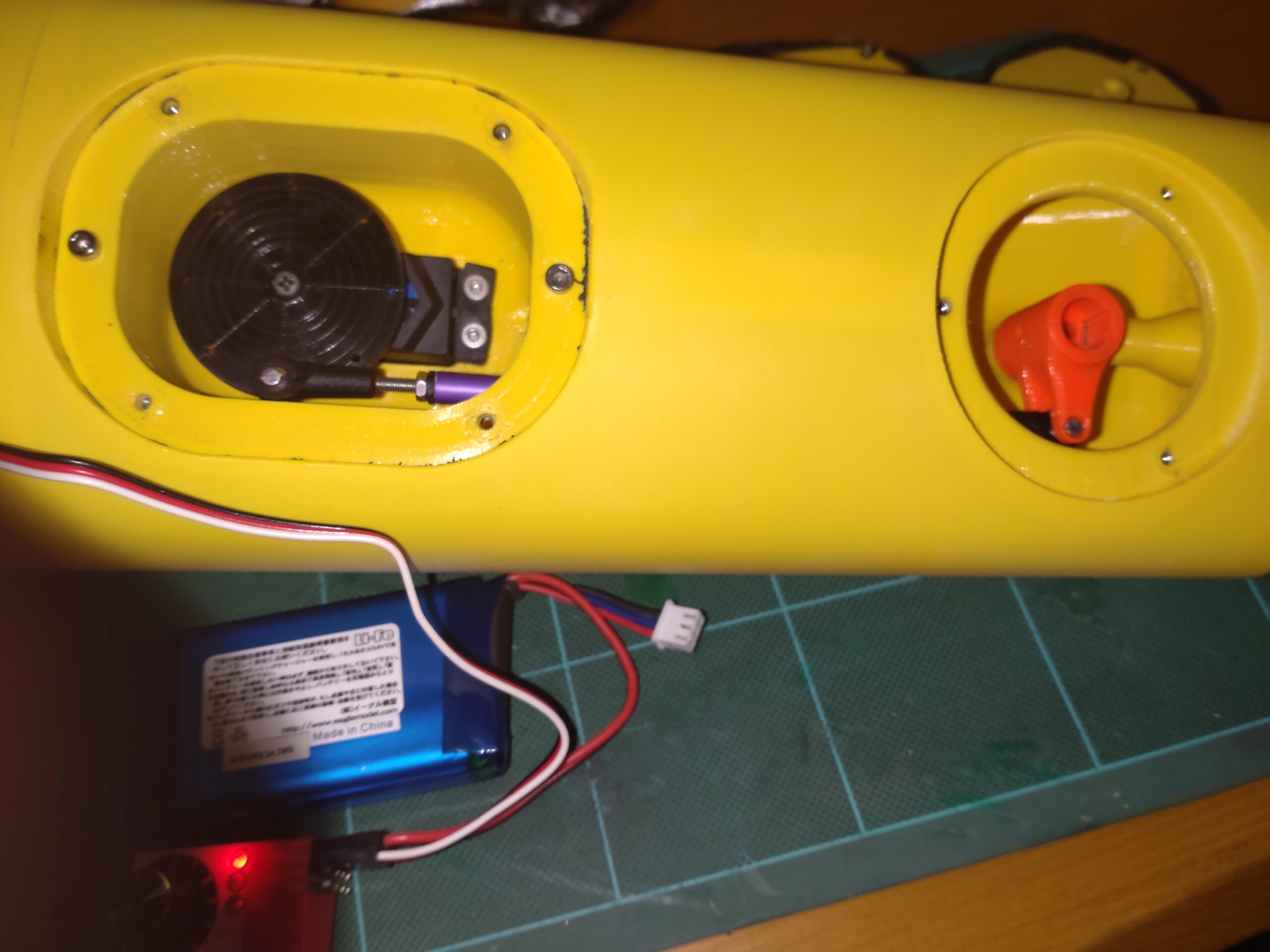

型の方も離型剤の塗布が5回終わりました。

記事

R0.0 新規作成 2023.11.06